Сварочные швы являются основой прочности и надежности любой металлической конструкции. Они обеспечивают соединение элементов, которое должно выдерживать нагрузки, воздействия окружающей среды и эксплуатационные условия. Поэтому качество сварочных швов играет ключевую роль в долговечности и безопасности сооружений, оборудования и изделий.Добиться идеального результата при сварке – задача, требующая учета множества факторов. Это включает правильный выбор материалов, подготовку соединяемых деталей, подбор технологии сварки и строгий контроль качества швов.

Основные факторы, влияющие на качество сварочных швов

Качество сварочного шва определяется множеством факторов, включая свойства материала, параметры процесса сварки и квалификацию исполнителя. Важнейшими аспектами являются выбор технологии и оборудования, которые должны соответствовать требованиям конкретного проекта.

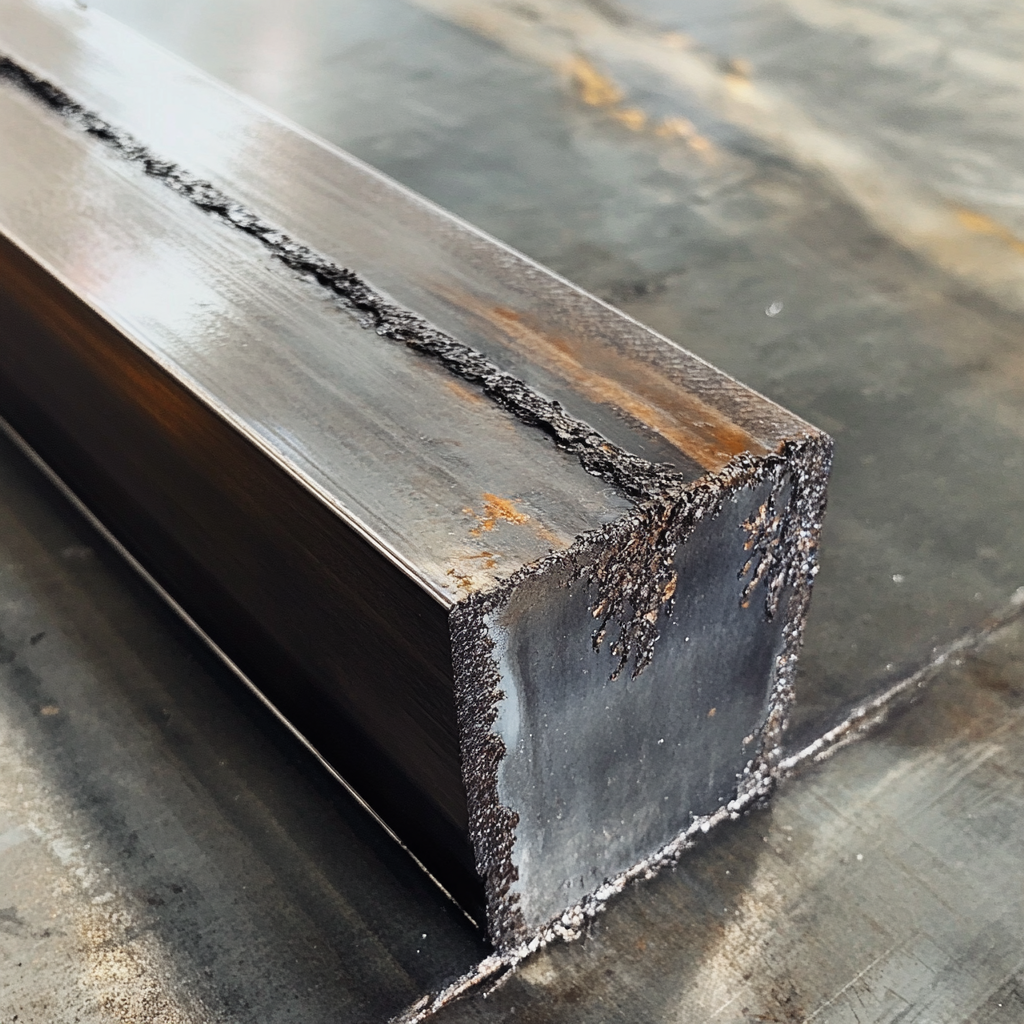

Кроме того, ключевую роль играет подготовка металла. Если поверхности соединяемых элементов не очищены должным образом, это может привести к появлению пор, трещин и других дефектов. Немаловажным фактором является и правильный подбор сварочных материалов, таких как электроды, проволока и защитный газ, которые должны быть совместимы с основным металлом и обеспечивать необходимую прочность соединения.

Подготовка материалов перед сваркой

Для достижения высокого качества сварочных швов важно уделить особое внимание подготовке соединяемых материалов. Основные этапы подготовки включают:

- Очистка поверхностей – перед сваркой необходимо удалить загрязнения, такие как масло, ржавчина, окалина и пыль. Это снижает риск дефектов в шве.

- Подгонка деталей – соединяемые элементы должны плотно прилегать друг к другу. Неровности или зазоры могут привести к ухудшению прочности шва.

- Обработка кромок – при необходимости края деталей подготавливаются с помощью механической или термической обработки, чтобы обеспечить качественное соединение.

- Выбор технологии соединения – правильный метод подготовки, например, точечная сварка или создание корневого шва, влияет на конечный результат.

- Проверка материалов – важно удостовериться, что сварочные материалы совместимы с соединяемыми металлами и соответствуют требованиям проекта.

Тщательная подготовка позволяет минимизировать риск возникновения дефектов и повышает эффективность процесса сварки.

Технологии и методы сварки для получения идеальных швов

Современные технологии сварки предоставляют широкий выбор методов, которые позволяют достичь идеального качества соединений. Одной из наиболее популярных технологий является аргонодуговая сварка, которая обеспечивает высокую точность и минимизирует вероятность появления дефектов. Этот метод идеально подходит для тонколистовых металлов и цветных сплавов.Другой важный метод – сварка плавлением, которая используется для соединения толстостенных конструкций. Преимуществом этого подхода является высокая прочность соединения, что делает его незаменимым для тяжелой промышленности. Также широко применяется автоматическая сварка, где процесс контролируется роботизированными системами, что позволяет минимизировать влияние человеческого фактора.

Контроль качества сварочных швов

Контроль качества сварочных швов – это обязательный этап, который гарантирует надежность соединения и отсутствие скрытых дефектов. Для проверки применяются различные методики, включая визуальный осмотр, ультразвуковой контроль и рентгенографию. Каждый из этих методов позволяет выявить дефекты, такие как трещины, поры или неравномерности в структуре шва.

Особое внимание уделяется испытаниям на прочность, которые проводятся на образцах. Это позволяет оценить устойчивость швов к механическим нагрузкам, воздействию температуры и коррозии. Регулярный контроль качества помогает не только своевременно выявлять дефекты, но и улучшать производственный процесс.

Ошибки при сварке и способы их устранения

Часто встречающиеся ошибки при сварке включают перегрев металла, недостаточную глубину провара и образование пор. Эти дефекты могут возникать из-за неправильного выбора параметров процесса, несоблюдения технологии или низкой квалификации исполнителя. Перегрев металла приводит к изменению его структуры, что снижает прочность соединения.

Для устранения ошибок важно проводить обучение персонала, регулярно проверять оборудование и следить за соблюдением технологии. Использование качественных сварочных материалов также снижает риск возникновения дефектов и повышает общую надежность конструкции.

Качество сварочных швов – это результат комплексного подхода, включающего подготовку материалов, выбор технологии сварки и контроль готовых соединений. Современные методы и технологии позволяют минимизировать риск возникновения дефектов и обеспечить высокую надежность изделий.

Особое внимание следует уделять обучению специалистов, работающих со сварочным оборудованием. Их квалификация напрямую влияет на конечный результат, особенно при выполнении сложных соединений. Автоматизация процессов сварки также играет значительную роль, так как она исключает человеческий фактор и повышает точность выполнения операций.

Контроль качества – это не только инструмент проверки готовых изделий, но и способ оптимизации технологического процесса. Регулярный мониторинг и тестирование швов позволяют своевременно выявлять проблемы и внедрять улучшения в производство.

Аргонодуговая сварка идеально подходит для работы с цветными металлами, такими как алюминий, титан и нержавеющая сталь, благодаря ее высокой точности и качеству соединения.

Выбор технологии зависит от характеристик металлов, толщины соединяемых деталей, условий эксплуатации конструкции и требуемой прочности соединения. Консультация со специалистами поможет сделать оптимальный выбор.