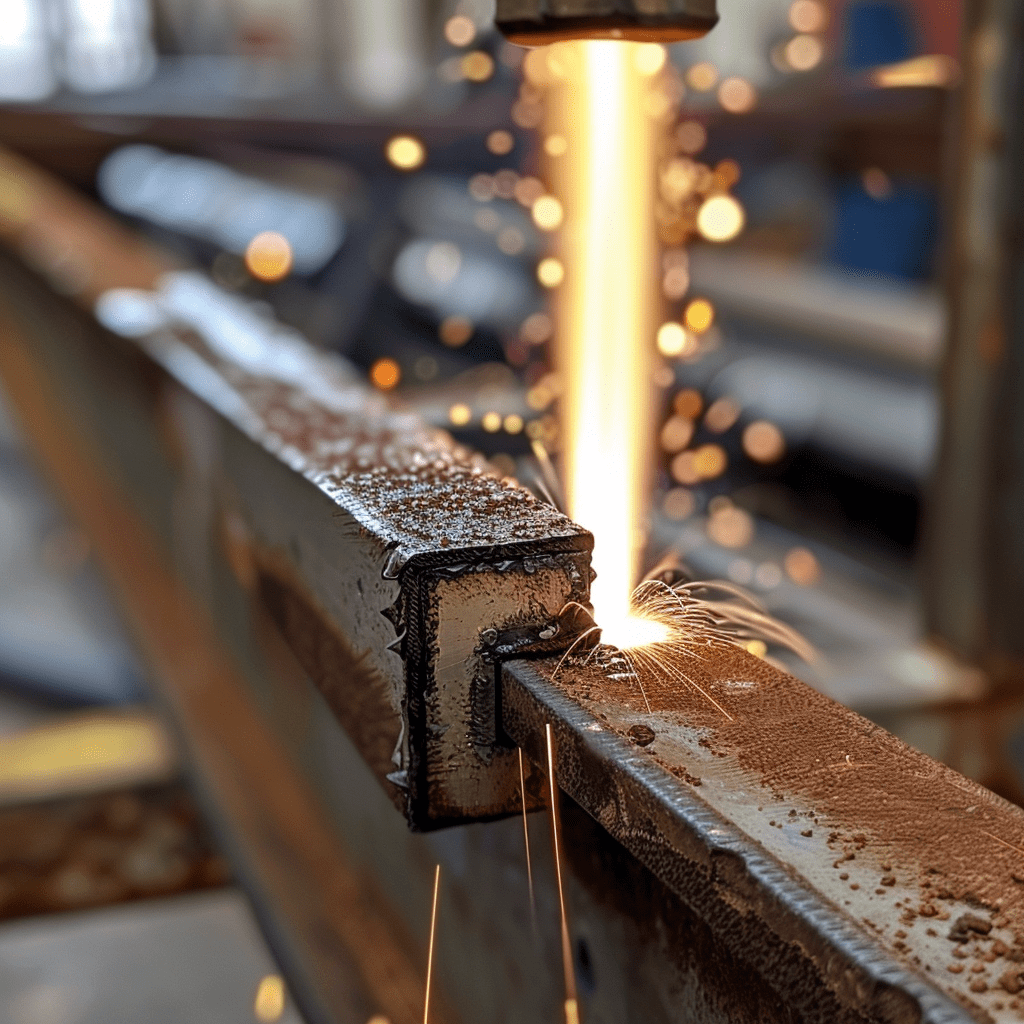

Сварка является одним из ключевых процессов в производстве и ремонте металлоконструкций, при этом качество сварных соединений напрямую влияет на безопасность и долговечность конструкций. Оптимизация параметров сварки позволяет значительно улучшить прочность сварных соединений, снизить риск появления дефектов и увеличить экономическую эффективность производственных процессов. В данной статье рассматриваются основные параметры сварки, которые необходимо оптимизировать для повышения качества сварных соединений, а также предлагаются методы их оптимальной настройки.

Влияние температурного режима на качество сварки

Температурный режим сварки оказывает значительное влияние на формирование прочности и структуры сварного соединения. Правильный контроль температуры позволяет избежать многих дефектов, таких как пористость, трещины и неоднородности в металле. Оптимизация температурного режима включает:

- Мониторинг температуры: Использование термопар и инфракрасных термометров для контроля температуры в зоне сварки. Это позволяет оперативно реагировать на отклонения от оптимальных температурных условий.

- Автоматизация процессов: Внедрение систем автоматического регулирования, которые корректируют параметры сварочного оборудования в зависимости от изменения температуры, обеспечивая ее стабильность на нужном уровне.

- Тепловое моделирование: Применение программного обеспечения для моделирования процессов нагрева и охлаждения, что помогает планировать процесс сварки с учетом физических характеристик материала и предполагаемой нагрузки на соединение.

Роль сварочного тока и напряжения

Сила тока и напряжение являются двумя фундаментальными параметрами, которые определяют энергию сварочной дуги и, следовательно, качество и характеристики сварного шва. Настройка этих параметров требует точности и внимания к деталям:

- Выбор оптимальных значений: Для каждого типа материала и толщины деталей существуют рекомендованные значения тока и напряжения. Например, для тонких листов металла предпочтительнее использовать более низкую силу тока, чтобы избежать прожига.

- Адаптация к условиям сварки: При изменении условий (например, ветер или влажность) может потребоваться корректировка параметров для поддержания стабильности дуги и качества сварки.

- Использование современных сварочных аппаратов: Современные сварочные машины часто оснащены функциями программирования и контроля, которые позволяют автоматически адаптировать ток и напряжение в зависимости от обратной связи от датчиков, контролирующих процесс сварки.

Эти аспекты помогают сварщикам достигать более высокого качества сварных соединений и уменьшать вероятность возникновения дефектов, таких как непровар или перегрев металла.

Влияние скорости сварки

Скорость сварки напрямую влияет на качество и визуальные характеристики сварного шва. Правильная настройка скорости может оптимально распределить тепло, предотвратить перегрев и обеспечить хорошую формирование шва. Вот основные аспекты оптимизации скорости сварки:

- Равномерное распределение тепла: Оптимальная скорость сварки способствует более равномерному распределению тепла, что предотвращает локальное перегревание и деформацию материала.

- Контроль деформации: Быстрая скорость сварки может снизить вероятность деформаций и усадки материала после остывания, тем самым улучшая геометрические параметры сварного соединения.

- Использование автоматизации: Применение автоматизированных систем позволяет поддерживать стабильную и точную скорость движения сварочной горелки, что особенно важно при работе с длинными и сложными швами.

Влияние типа и состава защитного газа

Защитные газы играют ключевую роль в защите сварного шва от окисления и загрязнения воздухом. Выбор правильного газа и его состава может существенно улучшить качество сварного соединения:

- Тип материала: Для разных материалов требуются разные газы. Например, для сварки углеродистых сталей часто используют смеси на основе аргона и углекислого газа, тогда как для алюминия и его сплавов предпочтительнее чистый аргон, для эффективной аргонной сварки.

- Настройка параметров газа: Регулировка давления и расхода газа помогает оптимизировать защиту и управление пламенем. Слишком высокий расход может привести к неэффективному использованию газа и увеличению затрат, в то время как слишком низкий расход уменьшает качество защиты.

- Использование специальных добавок: Добавление специальных газов, таких как гелий или водород, может улучшить свойства сварного шва, например, увеличить его прочность или уменьшить пористость.

Применение современных методов контроля качества сварки

Тщательный контроль качества является неотъемлемой частью процесса сварки, позволяющий обеспечить надежность и долговечность сварных соединений:

- Неразрушающий контроль: Методы как ультразвуковой контроль, радиографический (рентгеновский) анализ и визуальный осмотр используются для обнаружения внутренних и поверхностных дефектов без повреждения деталей.

- Микроскопический анализ: Анализ микроструктуры металла под микроскопом позволяет оценить качество зернистости и выявить мелкие дефекты, такие как микротрещины и поры.

- Механические испытания: Испытания на растяжение, сжатие и ударную вязкость позволяют оценить механические свойства сварного соединения, подтверждая его способность выдерживать нагрузки и удары.

Оптимизация параметров сварки является ключевым фактором в улучшении прочности и надежности сварных соединений. Применение современных технологий и тщательный контроль качества позволяют достичь высоких результатов в сварочном производстве. Интеграция новых подходов и технологий в процесс сварки не только повышает качество продукции, но и способствует снижению затрат за счет минимизации отходов и дефектов. Эта статья подчеркивает важность каждого аспекта параметров сварки и предлагает методы их оптимизации для достижения наилучших результатов.

Вопросы и ответы

Правильный температурный режим обеспечивает оптимальную кристаллизацию металла, предотвращает появление трещин и снижает остаточные напряжения, тем самым улучшая прочность и долговечность сварного соединения.

Настройка сварочного тока и напряжения определяет глубину проплавления и форму сварного шва, что напрямую влияет на качество и прочность сварного соединения.

Применяются методы неразрушающего контроля (ультразвук, рентген), микроскопический анализ структуры металла и механические испытания, которые позволяют оценить прочность и отсутствие дефектов в сварных соединениях.