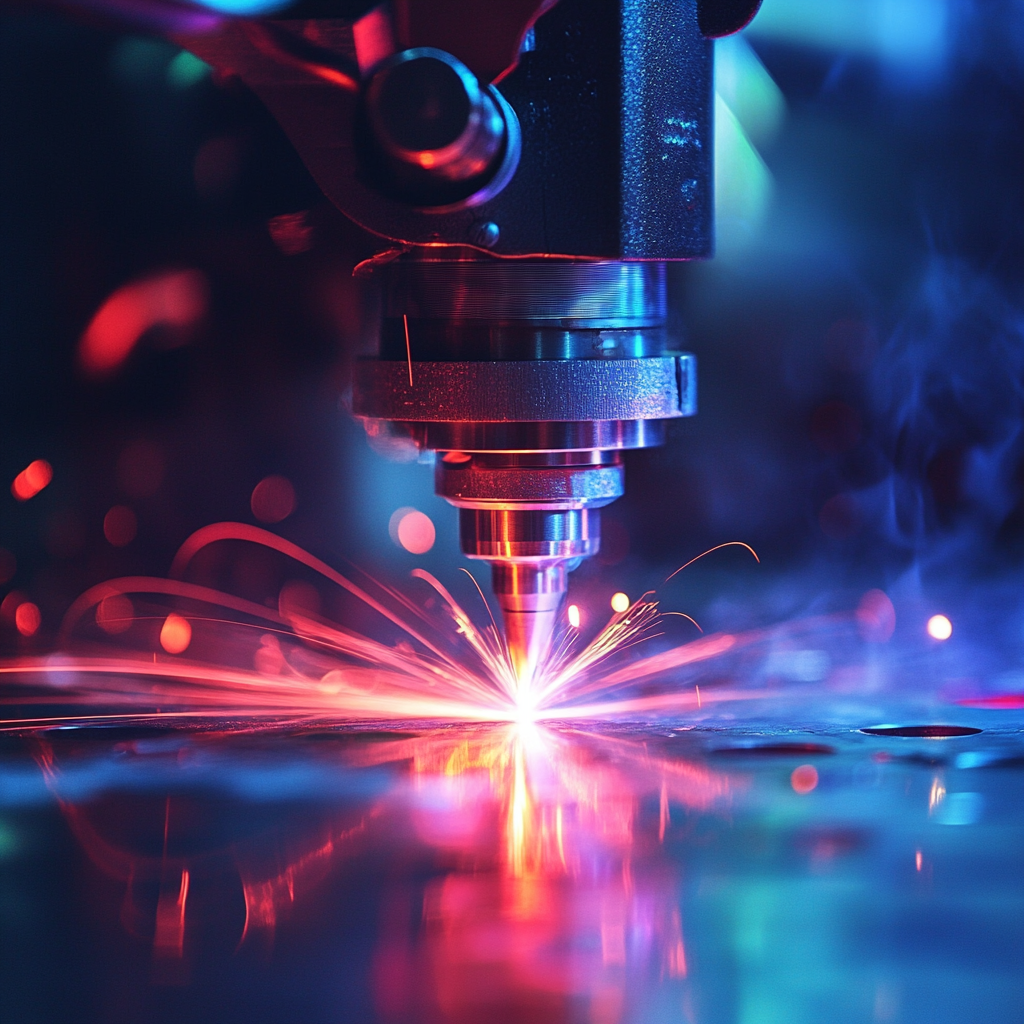

Лазерная сварка: точность и долговечность

Лазерная сварка — это одна из наиболее современных технологий, предлагающая высочайшую точность и эффективность при выполнении сварочных работ. Эта технология работает за счет использования мощного лазерного луча, который фокусируется на точке соединения, что позволяет добиваться минимальных деформаций и дефектов. Применение лазера особенно актуально в тех случаях, когда необходима максимальная точность и ровность шва. Например, в авиастроении и автомобилестроении, где каждый микрон важен для обеспечения безопасности и долговечности конструкции.

Лазерная сварка также эффективно справляется с задачами в агрессивных условиях эксплуатации. Высокая плотность энергии, создаваемая лазером, позволяет формировать очень прочные соединения, устойчивые к внешним воздействиям, таким как влага, химические реагенты и коррозия. В условиях повышенной влажности или на объектах, работающих в экстремальных температурных диапазонах, лазерная сварка гарантирует долговечность и защиту металлоконструкций от внешних негативных факторов.

Плазменная сварка: универсальность и мощность

Плазменная сварка представляет собой универсальную технологию, которая подходит для работы с различными металлами и их сплавами. В процессе этой сварки используется плазменная дуга, способная создавать высокие температуры, что позволяет плавить металл и получать прочные, однородные соединения. Эта технология популярна на промышленных предприятиях, где требуются высокие скорости работы и способность справляться с большими объемами сварочных задач. Плазменная сварка широко применяется в металлургии, судостроении и даже космической отрасли.

Одним из ключевых преимуществ плазменной сварки является возможность работы с тонкими металлами. Это особенно важно для тех случаев, когда необходимо сохранить целостность материала и избежать его деформации. Плазменная сварка также обладает высокой устойчивостью к внешним агрессивным факторам. Сварные соединения, выполненные с помощью этого метода, показывают отличную устойчивость к воздействию коррозии, химических веществ и влажности, что делает технологию незаменимой для объектов, находящихся в сложных эксплуатационных условиях.

Сварка под флюсом: защита шва и долговечность

Сварка под флюсом — это один из самых надежных методов защиты сварного шва от воздействия окружающей среды. Во время сварочного процесса флюс образует защитный слой, который предотвращает попадание кислорода и других активных элементов на сварной шов, что значительно снижает вероятность появления коррозии и других дефектов. Этот метод особенно эффективен при сварке крупных металлоконструкций, которые будут эксплуатироваться в агрессивных условиях, таких как морские объекты или химические производства.

Флюс защищает металл не только в процессе сварки, но и после окончания работы, обеспечивая дополнительную защиту от внешних факторов. Это делает сварку под флюсом оптимальным выбором для конструкций, которые подвергаются воздействию влаги, резких перепадов температур и химических воздействий. Благодаря своим свойствам флюс может значительно увеличить срок службы металлоконструкций, минимизируя потребность в регулярном ремонте и техническом обслуживании.

Механизированная сварка: автоматизация и точность

Механизированная сварка — это метод, который активно используется в промышленных масштабах, где важна точность и скорость выполнения работ. Применение роботизированных систем и автоматических установок позволяет существенно повысить производительность и снизить влияние человеческого фактора на качество сварочных швов. В отличие от ручных методов, механизированная сварка исключает ошибки, связанные с усталостью оператора или неправильной настройкой оборудования. Роботы могут выполнять одинаково точные и повторяемые сварочные швы, что особенно важно для крупных проектов с жесткими сроками.

Одним из основных преимуществ механизированной сварки является возможность работы в условиях, которые представляют опасность для человека. В таких случаях автоматические системы могут выполнять сварку на высоте, в химически агрессивных средах или при высоких температурах. Автоматизация процесса не только сокращает затраты времени, но и обеспечивает защиту сварных швов от внешних воздействий, благодаря более точной и стабильной сварке. Это позволяет избежать микротрещин и дефектов, что напрямую влияет на долговечность сварных соединений.

Сварка в защитной среде: решения для агрессивных условий

Сварка в защитной среде — это метод, при котором используется инертный или активный газ для защиты сварного шва от воздействия окружающей среды. Применение таких газов, как аргон или гелий, предотвращает попадание кислорода в зону сварки, что значительно снижает вероятность окисления металла. Этот метод особенно актуален при сварке металлов, чувствительных к воздействию кислорода и влаги, таких как алюминий или нержавеющая сталь. Сварка в защитной среде также помогает избежать появления пор и других дефектов, которые могут возникнуть из-за контакта с окружающим воздухом.

Использование сварки в защитной среде широко распространено в тех отраслях, где сварные соединения должны выдерживать экстремальные нагрузки и быть устойчивыми к внешним агрессивным факторам. Промышленные объекты, такие как нефтяные платформы, химические заводы и судостроительные предприятия, активно применяют этот метод для защиты металлоконструкций от коррозии и других повреждений, вызванных воздействием влажности, химических веществ и перепадов температур.

Как выбрать подходящую технологию сварки

При выборе подходящей технологии сварки для конкретного объекта или задачи необходимо учитывать несколько ключевых факторов. Ниже приведены основные критерии, которые помогут принять правильное решение:

- Тип металла: Для каждого металла требуется своя технология сварки. Например, алюминий лучше сваривать с использованием инертных газов, а сталь — с применением плазменной сварки.

- Условия эксплуатации: Если конструкция будет находиться под воздействием влаги, химических веществ или высоких температур, стоит выбирать методы, обеспечивающие максимальную защиту шва.

- Прочность соединения: В зависимости от требуемой прочности и долговечности шва выбирается соответствующий метод сварки.

- Масштаб проекта: Для крупных промышленных объектов лучше всего подходят автоматизированные технологии, такие как механизированная сварка, что позволяет сократить время выполнения работ и повысить их качество.

- Устойчивость к внешним факторам: Важна защита сварных швов от агрессивных сред, таких как коррозия, химические реагенты и перепады температур.

Эти критерии помогут выбрать наиболее подходящую технологию сварки, которая обеспечит долговечность конструкций и минимизирует необходимость их дальнейшего обслуживания. Важно также учитывать специфические условия эксплуатации, чтобы технология сварки полностью соответствовала требованиям безопасности и надежности объекта. Подход к выбору сварочных технологий должен быть тщательно продуман, чтобы гарантировать долгосрочную защиту сварных швов.

Вопросы и ответы

О: Сварка под флюсом обеспечивает надежную защиту от коррозии за счет создания защитного слоя.

О: Для сварки алюминия лучше всего подходит сварка в защитной среде с использованием инертных газов, таких как аргон.

О: Механизированная сварка минимизирует влияние человеческого фактора и обеспечивает высокую точность и повторяемость сварных соединений.

О: Лазерная сварка обеспечивает высокую точность, минимальные деформации и устойчивость сварных швов к воздействию внешних факторов.

О: Этот метод рекомендуется применять при сварке металлов, чувствительных к кислороду и влаге, таких как нержавеющая сталь и алюминий.